Im Würgegriff des Marktes – Wenn Kostendruck zur täglichen Realität wird

Die Automobilbranche befindet sich im tiefgreifendsten Wandel ihrer Geschichte. Neue Technologien, veränderte Kundenbedürfnisse und der rasante Aufstieg globaler Wettbewerber verschärfen den Kampf um Marktanteile – ein Kampf, der erbarmungslos geführt wird.

Der Preisdruck steigt. Die Margen schrumpfen. Die Konkurrenz schläft nicht.

In dieser angespannten Lage stehen nicht nur die Fahrzeughersteller selbst unter Zugzwang – der Druck wird konsequent an die nächste Stufe der Wertschöpfungskette weitergegeben: die Zulieferer. Was früher langfristige Partnerschaften waren, wird heute immer öfter zum kalten Zahlenspiel. Wer nicht effizienter, günstiger und schneller produziert, läuft Gefahr, ersetzt zu werden.

Für viele Zulieferbetriebe bedeutet das: täglich am Limit.

Kostensenkung ist nicht mehr nur ein Ziel – sie ist Überlebensstrategie. Jeder Prozess wird hinterfragt, jede Minute Laufzeit optimiert, jedes Gramm Material kalkuliert. Innovationen entstehen nicht mehr nur aus Neugier, sondern aus Notwendigkeit.

Beispiel aus der Praxis

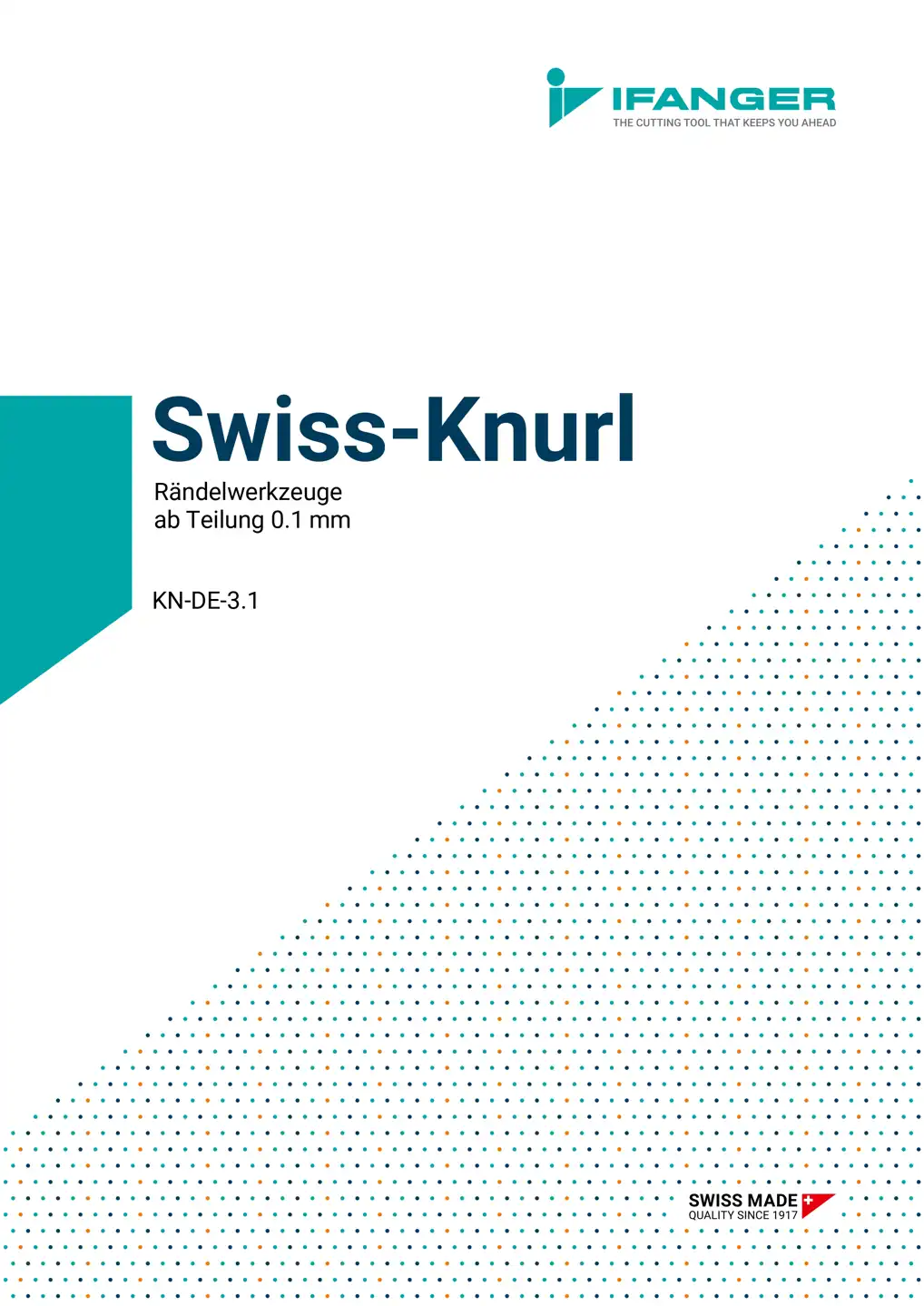

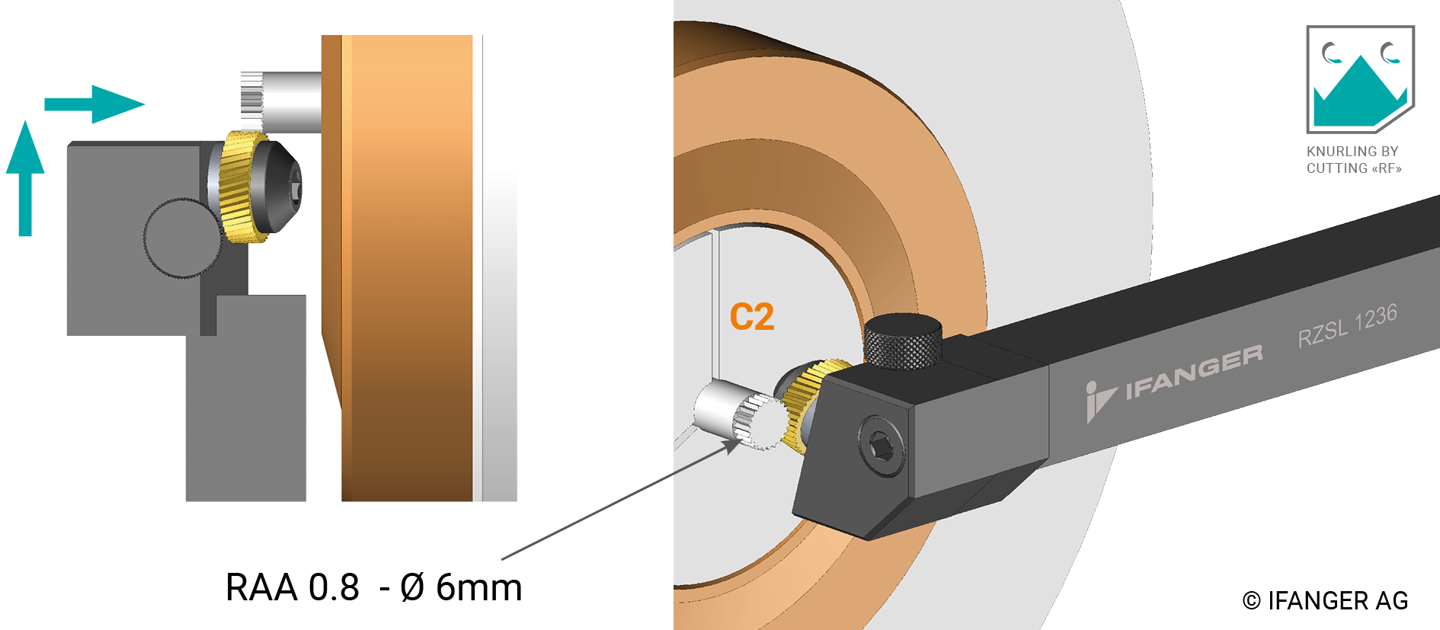

Folgendes Beispiel verdeutlicht, wie ein Lohnfertiger diese Herausforderungen bei einem spezifischen Bauteil erfolgreich gemeistert hat. Für einen renommierten Fahrzeughersteller fertigt er grosse Stückzahlen schlanker, lang ausgeführter Präzisionsstäbe, die in manuellen Schaltgetrieben zum Einsatz kommen. Die Produktion erfolgt auf einem CNC-Langdrehautomaten der Marke STAR (Typ SB16), der speziell für die Bearbeitung anspruchsvoller Décolletage-Werkstücke ausgelegt ist. Als Ausgangsmaterial werden Rundstangen aus Inox 303 mit einem Durchmesser von 6 mm verwendet. Am stirnseitigen Ende des Stabes wird ein gerades Rändelprofil (RAA) mit einer Teilung von 0,8 mm gefertigt – gemäss den Vorgaben (siehe unteres Zeichnungsdetail). Der Abnehmer stellt hohe Anforderungen an die Qualität des Rändels: Jeder einzelne Zahn muss präzise geformt und optisch einwandfrei ausgeführt sein.

Ausgangssituation und geänderte Rahmenbedingungen

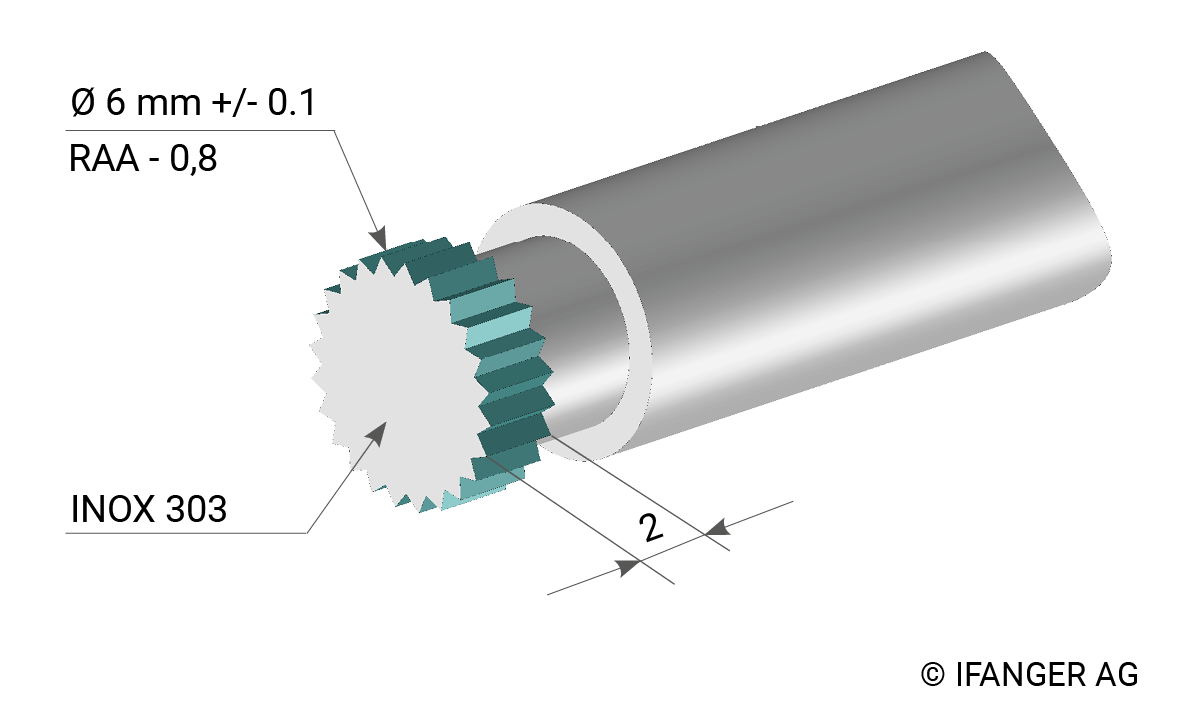

Seit Beginn der Produktion vor vielen Jahren wird das Rändelprofil (RAA 0.8) mittels Rändeldrückverfahren auf das Werkstück aufgebracht. Dabei handelt es sich um einen Kaltverformungsprozess, bei dem das Material ohne Spanabnahme in die gewünschte Form gebracht wird. Wird dabei nur eine einzelne Rändelrolle eingesetzt, entstehen während des Rändelvorgangs sehr hohe Radialkräfte, die direkt auf das Werkstück wirken. Diese Kräfte können zur Überlastung der Maschine führen oder das Werkstück unerwünscht verbiegen – insbesondere dann, wenn es weit aus der Spannzange herausragt. Da die Bearbeitung auf der Hauptspindel (C1) des Langdrehautomaten erfolgt, erwies sich die Kombination aus Maschine und Werkzeug für diesen Anwendungsfall als optimal: Das Rändelprofil konnte prozesssicher, mit hoher Wiederholgenauigkeit und in grossen Stückzahlen gefertigt werden.

Doch der massive Kosten- und Termindruck erforderte neue Lösungsansätze. Die Zykluszeiten pro Werkstück mussten um 30 % reduziert werden – ohne dass die Werkzeugkosten steigen durften.

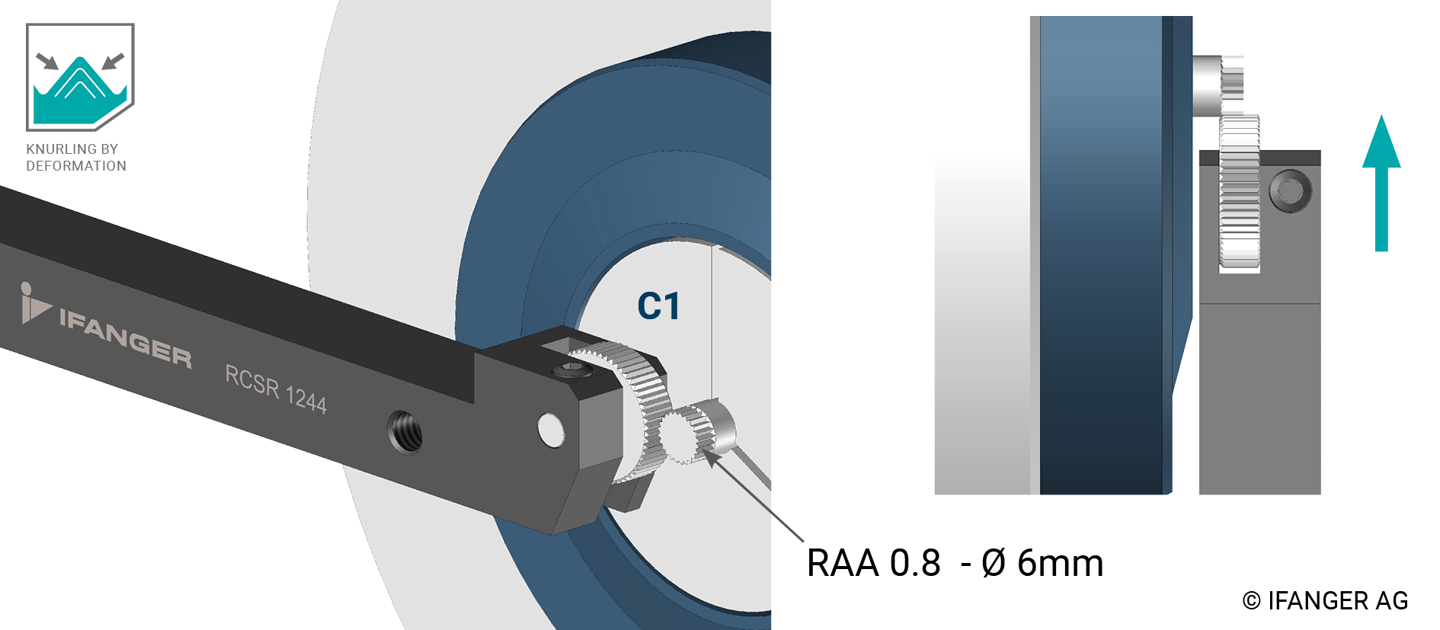

Lösung 1: Rändeldrücken auf der Gegenspindel mit zwei Rändelrollen

Eine Reduktion der Bearbeitungszeit um 30 % erfordert die Verlagerung der Rändeloperation von der Maschinen-Hauptspindel (C1) auf die Gegenspindel (C2). Da die Gegenspindel im Vergleich zur Hauptspindel geringere Werkstückspannkräfte sowie eine eingeschränktere Druckkraft in X-Richtung bietet, kam das Rändeln bisher ausschliesslich auf der Hauptspindel zum Einsatz. Um dem Problem hoher Radialkräfte entgegenzuwirken, wurde in Zusammenarbeit mit mehreren Anwendern das Konzept des Doppelrollen-Gabelhalters entwickelt. Dieses Werkzeugkonzept neutralisiert die beim Rändeldrücken entstehenden Kräfte weitgehend, sodass in X-Richtung nur geringe Belastungen auftreten – deutlich weniger als beim klassischen Einrollen-Rändeldrückverfahren.

Lösung 2: Rändelfräsen auf der Gegenspindel mit einer Rolle

Die erste Lösung ermöglichte eine Reduzierung der Zykluszeit pro Werkstück um 30 % und eine signifikante Minimierung der radialen Kräfte. Aufgrund der hohen Anforderungen an die Oberflächenqualität des Rändels und der engen Durchmessertoleranzen wurde jedoch eine weiter verbesserte Lösung notwendig. Zu diesem Zweck erfolgte der Wechsel vom Rändeldrück- zum Rändelfräsverfahren. Dieses Verfahren bietet Vorteile bei Anwendungen mit hohen Anforderungen an die Oberflächenästhetik und Massgenauigkeit des Rändelprofils.

Das Ergebnis überzeugt: Oberflächenqualität, Zahngeometrie und Maßhaltigkeit des Rändels werden prozesssicher und in hervorragender Qualität erzielt. Neben der Reduktion der Zykluszeit um 30 % konnten auch die Werkzeugkosten deutlich gesenkt werden. Im Gegensatz zur Rändeldrückrolle schneidet die Rändelfräsrolle den Werkstoff, anstatt ihn plastisch zu verformen. Zudem handelt es sich um ein zweischneidiges Werkzeug, das bei Abnutzung einfach gewendet und weiterverwendet werden kann – was die Standzeit zusätzlich erhöht und die Kosten weiter reduziert.

WERKSTÜCK

Werkstoff: INOX 303 (1.4305)

Rändelform: DIN82-RAA-0,8

Rändeldurchmesser: 6 mm

Rändelbreite: 2 mm

RÄNDEL-WERKZEUGE

Rändelhalter: IFANGER RZSL 1236 > e-shop

Rändelfräsrolle: RFBL-110306-15-0.8-TIN > e-shop

Schnittwerte: n = 1000 U/min, f = 0.05 mm in Z-Richtung

Bearbeitungszeit pro Rändel: 6 Sek.

Ob Links- oder Rechtsausführung – unsere Rändelhalter und Rändelrollen sind standardmässig in zahlreichen Bauformen und Grössen verfügbar und passen auf alle gängigen Langdrehautomaten und CNC-Drehmaschinen.