Hochleistungsfräsen von Titan Grad 5!

Titan Grad 5, auch bekannt als Ti-6Al-4V, ist eine der am häufigsten verwendeten Titanlegierungen. Aufgrund seiner hohen Festigkeit, seines geringen Gewichts, seiner Beständigkeit gegen hohe Temperaturen und Ermüdung sowie seiner Biokompatibilität wird es bevorzugt in der Medizintechnik, der Uhrenindustrie und in der Luft- und Raumfahrt eingesetzt.

Die drei Saboteure in der Zerspanung von Titan

1. Extreme Hitze an der Werkzeugschneide

Titan leitet Wärme nur sehr schlecht ab. Rund 80 % der entstehenden Hitze verbleiben direkt an der Schneidkante des Werkzeuges. Dadurch steigt die Temperatur im Eingriff stark an. Das Material neigt zudem zur Kaltverschweissung, unter hoher thermischer und mechanischer Belastung verbindet sich Titan mit dem Schneidstoff. Die Folgen sind ein stark beschleunigter Werkzeugverschleiss, deutlich reduzierte Standzeiten und entsprechend höhere Werkzeugkosten.

2. Gefährlicher Springback‑Effekt

Aufgrund seines niedrigen Elastizitätsmoduls federt Titan nach jedem Schnitt zurück. Das Resultat sind Massabweichungen, Ausschuss und instabile Produktionsprozesse.

3. Unkontrollierbare lange Späne

Beim Fräsen, Drehen oder Bohren von Titan Grad 5 entstehen zähe, lange Späne, die sich um das Werkzeug oder sogar um das Spannfutter wickeln. Wirre Spänestrukturen verursachen Verstopfungen im Werkstück, füllen den Maschinenraum und behindern die Spanabfuhr massiv. Ohne aktive Massnahmen zur Spankontrolle wird jeder Bearbeitungsschritt zum Alptraum.

Diese drei „Saboteure“ führen zu steigendem Verschleiss, höherem Risiko und sinkender Prozesssicherheit. Nur mit gezielten und durchdachten Massnahmen, insbesondere einer kontrollierten Spanformung, effizienter Kühlung und scharfen Werkzeugenschneiden, bleibt der Zerspanungsprozess stabil, sicher und wirtschaftlich.

Probleme aus einem praktischen Fallbeispiel

Ein grosses, kubisches Flugzeugbauteil aus Titan Grad 5 mit Abmessungen von 600 × 600 × 600 mm verursachte während des Vorschruppens mit einem handelsüblichen 12‑mm‑Schaftfräser erhebliche Probleme. Die Schwierigkeiten zeigten sich in unkontrollierbar langen und wirren Spänen, ausgeprägten Aufbauschneiden am Fräser sowie sehr kurzen Werkzeugstandzeiten. Zudem konnte festgestellt werden, dass der Einsatz von nicht auf Titan ausgelegten Fräsern zu Mikro‑Ausbrüchen im Werkstoff führen kann. All dies führte zu ständigen manuellen Eingriffen und häufigen Werkzeugwechseln – eine mannlose Fertigung in der Nachtschicht war nicht möglich. Zusätzlich entstanden hohe Werkzeugkosten und unvorhersehbare Maschinenstopps, welche den gesamten Prozess weiter belasteten.

Die gewinnbringende Lösung

Zur Lösung der Probleme testete der Kunde unterschiedliche Fräserfabrikate sowie diverse Schnittparameter und Varianten der Kühlmittelzufuhr, erzielte damit jedoch insgesamt keine zufriedenstellenden Resultate – insbesondere in Bezug auf Prozesssicherheit und Werkzeugstandzeiten.

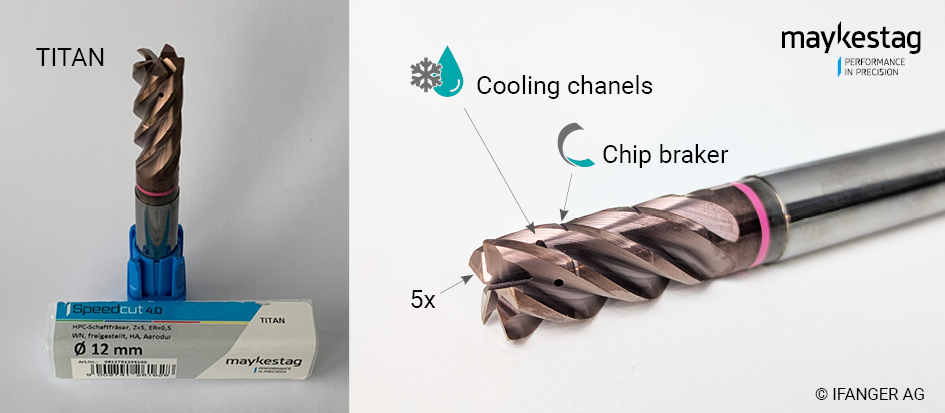

Erst mit dem Einsatz des MAYKESTAG TITAN‑Fräsers aus der Familie Speedcut 4.0, welcher speziell zum Fräsen von Titanlegierungen entwickelt wurde, fand der Kunde die lang ersehnte Lösung. Zu den für den Erfolg massgeblichen Merkmalen des Fräsers gehören eine auf Titan abgestimmte Schneidengeometrie – beispielsweise mit ungleicher Drallsteigung und fünf Schneiden –, integrierte Spanbrecher direkt an den sehr schnittigen Schneiden, effiziente Innenkühlkanäle sowie eine innovative Hochleistungsbeschichtung.

Eckdaten zum Fallbeispiel

Werkstoff

Titan Grad 5

Werkstückdimensionen

600 x 600 x 600 mm

Branche

Flugzeugindustrie

Fräser

MAYKESTAG TITAN‑Fräsers / Speedcut 4.0 - Art. 0812701205100

Radius = 0,5 – Durchmesser = 12 mm

Integrierte Spanbrecher

Integrierte radiale Kühlmittelkanäle

Schnittwerte

Drehzahl (n) = 2.388 U/min

Vorschub (Vf) = 636 mm/min

Ap = 14,2mm

Ae = 1,44mm

Spannmittel

Schrumpffutter für präzisen Rundlauf

Kühlmittel

Emulsion zwischen 7-9%

Werkzeugstandzeiten

Bereits beim ersten Einsatz konnte eine beeindruckende Werkzeugstandzeit von rund 2'000 Minuten beim Schruppen erzielt werden. Der stumpfe Fräser wurde im Werk nachgeschliffen und neu beschichtet; danach konnte erneut eine Standzeit von rund 1'700 Minuten erreicht werden.

Benefits auf einen Blick

- Hohe Standzeit des Fräsers: 3'700 Minuten Gesamtspanzeit

- Deutlich reduzierte Werkzeugkosten

- Hohe Prozesssicherheit: Stabile, zuverlässige und wirtschaftliche Bearbeitung des grossen Titanbauteils

- Probleme mit Späne- und Hitzebildung vollständig gelöst

- Mannlose bzw. autonome Fertigung möglich