Mikrobauteil aus Molybdän – Hochleistungswerkstoff für extreme Anforderungen

Als einer der hitzebeständigsten Werkstoffe – mit einem Schmelzpunkt von über 2600 °C – stellt reines Molybdän höchste Anforderungen an die Bearbeitung. Wie dennoch ein Mikrobauteil aus diesem anspruchsvollen Material dank innovativer Werkzeugtechnologie und einer prozesssicheren Fertigungsstrategie erfolgreich realisiert wurde, erfahren Sie in folgender Erfolgsgeschichte.

Besondere Anforderungen bei der Bearbeitung von Molybdän

Die Herstellung stromleitender Mikrobauteile aus reinem Molybdän verlangt höchste Präzision und Prozesssicherheit. Gefertigt auf einer Langdrehmaschine, durchlaufen die Mikrobauteile Bearbeitungsschritte sowohl an der Hauptspindel (C1) als auch an der Gegenspindel (C2). Bereits die Auswahl der passenden Spannzangen stellt eine erste Hürde dar – denn sie beeinflusst massgeblich die Stabilität und Wiederholgenauigkeit im gesamten Fertigungsprozess.

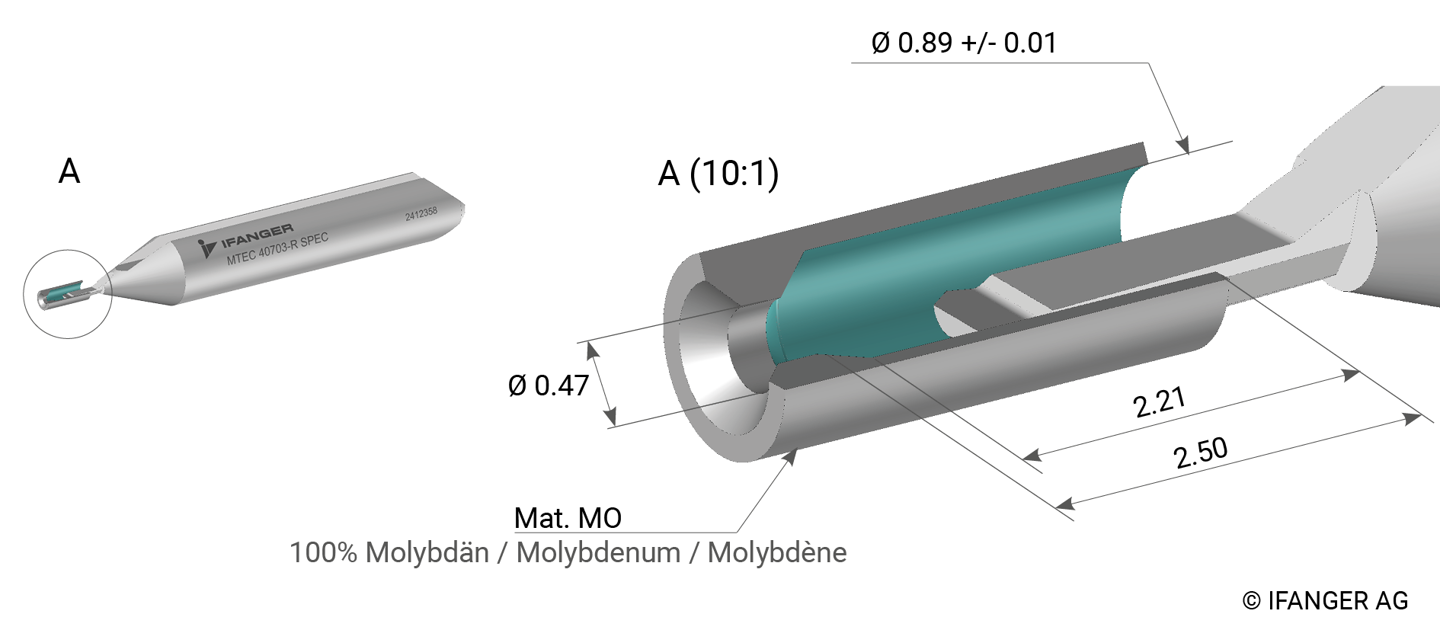

Besonders anspruchsvoll ist das Innendrehen der Führungsbohrung mit nur 0,89 mm Durchmesser, die über die gesamte Länge eine enge Toleranz aufweist. Die Bohrung endet in einem Konus, und das Verhältnis von Durchmesser zu Bohrungslänge beträgt etwa 1:4 – eine Geometrie, die den Einsatz von langhalsigen und somit filigraner Ausdrehwerkzeuge erfordert. Diese sind während der Bearbeitung besonders anfällig für Vibrationen, was die Prozessstabilität zusätzlich erschwert und das Risiko von Massabweichungen sowie Werkzeugbruch deutlich erhöht.

Hinzu kommen die materialbedingten Herausforderungen: Molybdän zählt zu den hitzebeständigsten und zugleich sprödesten Werkstoffen der Industrie. Seine hohe Härte, ausgeprägte Neigung zur Kaltverfestigung und die abrasive Struktur führen zu einem aussergewöhnlich schnellen Werkzeugverschleiss – selbst bei optimaler Kühlung und Schnittführung.

Lösung

Für die Herstellung der Führungsbohrung in Molybdän kam ein speziell entwickeltes Ausdrehwerkzeug vom Typ Swiss MicroTurn MTEC 40703-R-TiAlN SPEC zum Einsatz. Die Geometrie des Werkzeugs (siehe Abbildung unten) wurde gezielt so konstruiert, dass eine maximale Steifigkeit gewährleistet ist – entscheidend für die Minimierung von Vibrationen und zur Vermeidung von Werkzeugbrüchen. Werkzeugradien, Spanwinkel, Freiwinkel sowie die TiAlN-Beschichtung wurden exakt auf die Bearbeitungseigenschaften von Molybdän abgestimmt. Das Ergebnis: stabile Schnittbedingungen, hohe Masshaltigkeit und eine deutlich verlängerte Standzeit – die beste im Vergleich zu allen eingesetzten Werkzeugen.