Microcomposant en molybdène - un matériau haute performance pour des exigences extrêmes

Étant l'un des matériaux les plus résistants à la chaleur - avec un point de fusion de plus de 2600 °C - le molybdène pur impose des exigences très élevées en matière d'usinage. L'histoire suivante vous explique comment un microcomposant en ce matériau exigeant a pu être réalisé avec succès grâce à une technologie d'outillage innovante et une stratégie de fabrication garantissant la sécurité des processus.

Exigences particulières pour l'usinage du molybdène

La fabrication de microcomposants conducteurs de courant en molybdène pur exige une précision et une sécurité de processus maximales. Fabriqués sur un tour à poupée mobile, les microcomposants passent par des étapes d'usinage aussi bien sur la broche principale (C1) que sur la contre-broche (C2). Le choix des pinces de serrage appropriées constitue déjà un premier obstacle - car il influence de manière déterminante la stabilité et la précision de répétition tout au long du processus de fabrication.

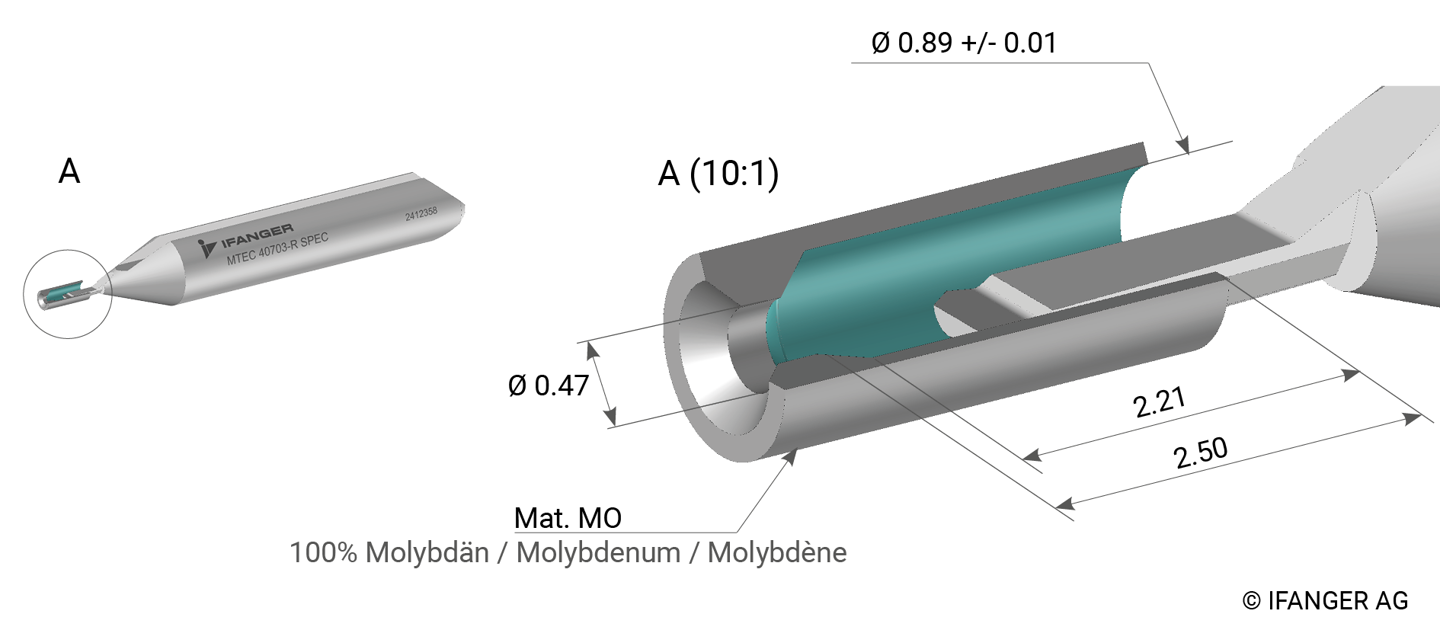

Le tournage intérieur de l'alésage de guidage, d'un diamètre de seulement 0,89 mm et présentant une tolérance étroite sur toute sa longueur, est particulièrement exigeant. L'alésage se termine par un cône et le rapport entre le diamètre et la longueur de l'alésage est d'environ 1:4 - une géométrie qui nécessite l'utilisation d'outils d'alésage à long col et donc filigranes. Ceux-ci sont particulièrement sensibles aux vibrations pendant l'usinage, ce qui complique encore la stabilité du processus et augmente nettement le risque d'écarts dimensionnels et de rupture d'outils.

À cela s'ajoutent les défis liés au matériau : Le molybdène compte parmi les matériaux les plus résistants à la chaleur et en même temps les plus fragiles de l'industrie. Sa dureté élevée, sa tendance marquée à l'écrouissage et sa structure abrasive entraînent une usure exceptionnellement rapide des outils, même avec un refroidissement et un guidage de coupe optimaux.

Solution

Un outil d'alésage de type Swiss MicroTurn MTEC 40703-R-TiAlN SPEC spécialement conçu a été utilisé pour la réalisation du trou de guidage dans le molybdène. La géométrie de l'outil (voir illustration ci-dessous) a été conçue de manière ciblée afin de garantir une rigidité maximale, ce qui est décisif pour minimiser les vibrations et éviter les ruptures d'outils. Les rayons de l'outil, l'angle de coupe, l'angle de dépouille ainsi que le revêtement TiAlN ont été exactement adaptés aux propriétés d'usinage du molybdène. Résultat : des conditions de coupe stables, une grande précision dimensionnelle et une durée de vie nettement plus longue - la meilleure par rapport à tous les outils utilisés.