Entre le marteau et l'enclume, ou lorsque la pression des coûts devient une réalité quotidienne

Le secteur automobile vit la mutation la plus profonde de son histoire. Les nouvelles technologies, l'évolution des besoins des clients et l'essor fulgurant de nouveaux concurrents intensifient la concurrence pour les parts de marché. Une lutte sans pitié.

La pression sur les prix augmente. Les marges se réduisent. La concurrence ne dort pas.

Dans cette situation tendue, les constructeurs automobiles ne sont pas les seuls à devoir réagir. La pression est systématiquement transmise à l'échelon précédent de la chaîne de création de valeur: les fournisseurs. Ce qui était autrefois un partenariat à long terme se transforme aujourd'hui de plus en plus souvent en un jeu de chiffres froids. Celui qui ne produit pas plus efficacement, moins cher et plus rapidement sera remplacé.

Pour de nombreuses entreprises de sous-traitance, cela signifie qu'elles sont constamment à la limite.

La réduction des coûts n'est plus seulement un objectif, c'est une stratégie de survie. Chaque processus est remis en question, chaque minute de production est optimisée, chaque gramme de matière est calculé. L'innovation n'est plus le fruit de la curiosité, mais une nécessité impérative.

Exemple pratique

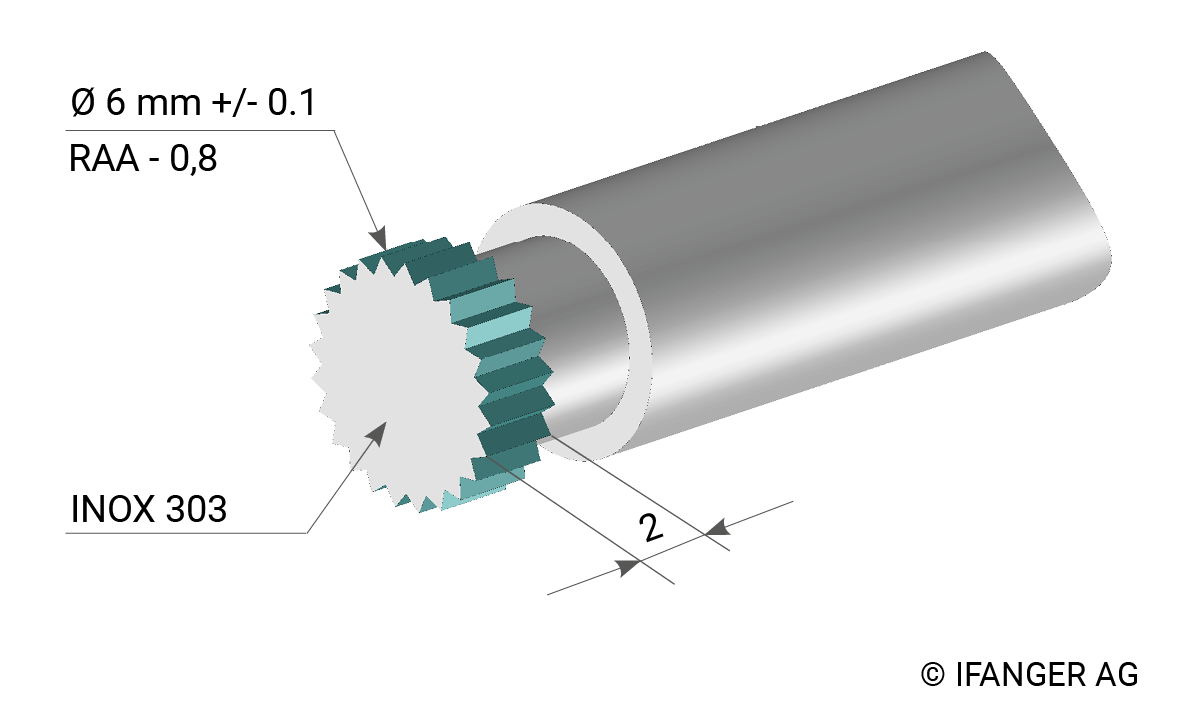

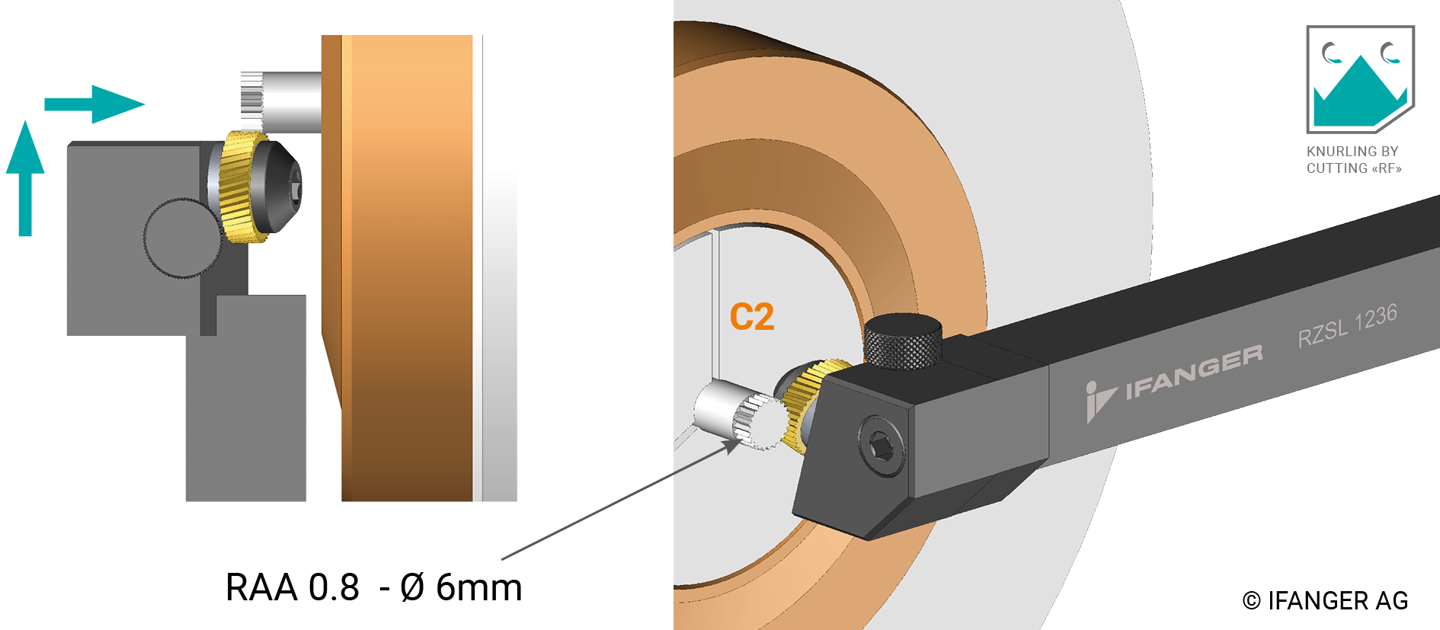

L'exemple suivant montre comment un sous-traitant a surmonté ces difficultés pour un composant particulier. Pour un constructeur automobile de renom, il fabrique de grandes quantités d'axes moletés de précision destinées aux boîtes à vitesses manuelles. La production est réalisée sur un tour automatique à poupée mobile CNC de la marque Star (modèle SB16), spécialement conçu pour l'usinage de pièces de décolletage complexes. Les pièces sont usinées de barres en acier inoxydable SUS303 d'un diamètre de 6 mm. Un profil moleté droit (RAA) avec un pas de 0,8 mm est formé à l'extrémité de la pièce, conformément aux spécifications (voir ci-dessous). L'acheteur est très exigeant quant à la qualité du moletage: chaque dent doit être formée avec précision et présenter un aspect impeccable.

Situation de départ et améliorations successives

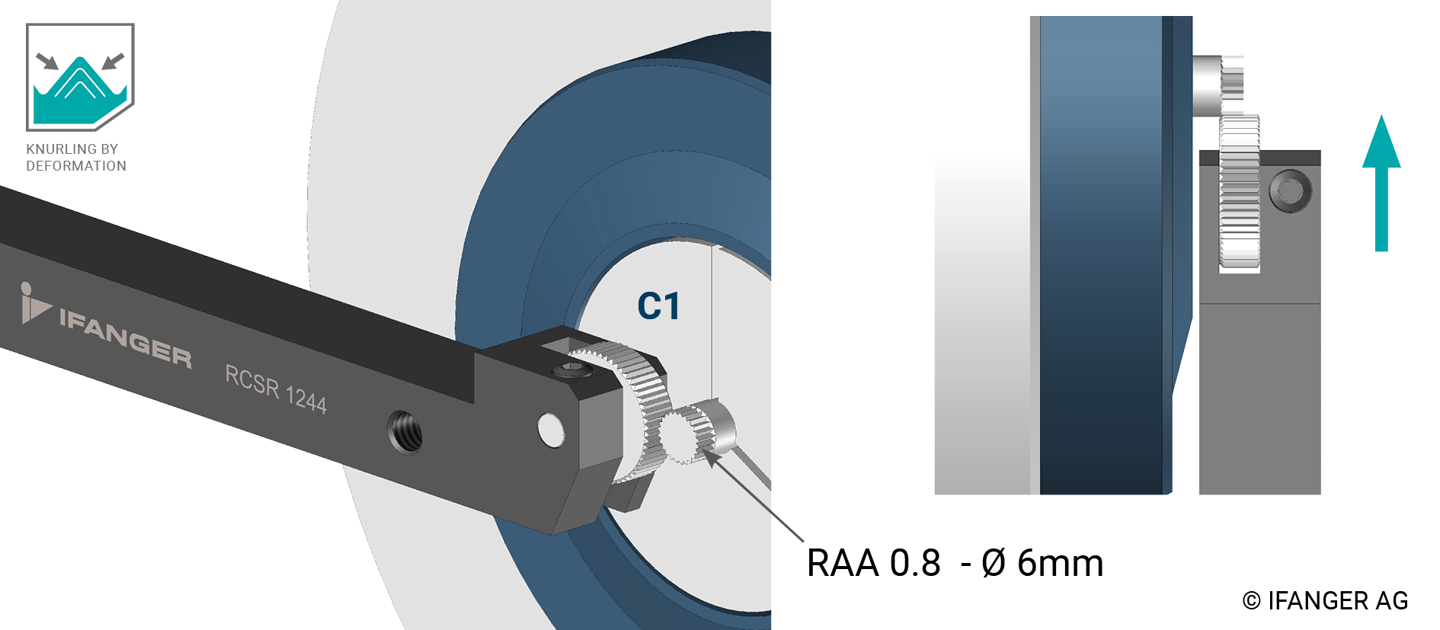

Depuis le début de la production, il y a de nombreuses années, le profilé moleté (RAA 0,8) est formé par moletage. Il s'agit d'un procédé de déformation à froid au cours duquel le matériau est mis en forme sans élimination de copeaux. Lorsque l'on n'utilise qu'un seul galet de moletage, des forces radiales très élevées sont générées pendant le processus et agissent directement sur la pièce. Ces forces peuvent entraîner une surcharge de la machine ou une déformation indésirable de la pièce, en particulier si celle-ci dépasse largement la pince de serrage. Comme l'usinage est effectué sur la broche principale (C1) au plus près de la pince, la combinaison de la machine et de l'outil s'est avérée optimale dans ce cas: le profilé moleté a pu être fabriqué de manière sûre, avec une grande précision de répétition et en grandes quantités.

Cependant, la pression exercée sur les coûts et les délais exigeait de nouvelles solutions. Les temps de cycle par pièce devaient être réduits de 30% sans augmentation des coûts d'outillage.

Solution 1 : moletage sur la contre-broche avec un porte-outil double.

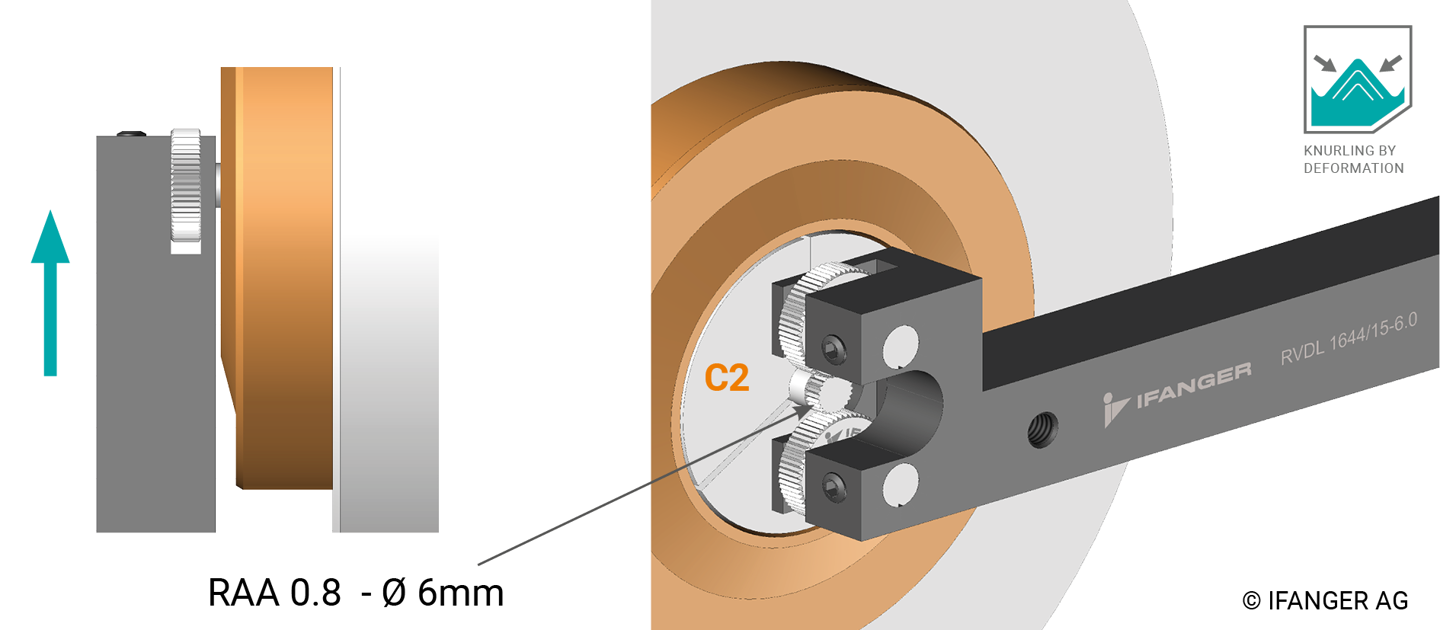

La réduction de 30% du temps d'usinage imposait le transfert de l'opération de moletage de la broche principale de la machine (C1) vers la contre-broche (C2). Comme la contre-broche offre un serrage des pièces plus faible que la broche principale ainsi qu'une force d'avance plus limitée dans le sens X, le moletage était jusqu'à présent exclusivement utilisé sur la broche principale. Pour pallier le problème des forces radiales élevées, le concept du porte-outil tangentiel à deux molettes a été développé en collaboration avec plusieurs utilisateurs. Ce concept neutralise en grande partie les forces générées lors du moletage, de sorte que seules de faibles charges apparaissent dans le sens X - nettement moins que lors du moletage classique à un seul galet.

Solution 2 : moletage par fraisage sur la contre-broche.

La première solution a permis de réduire le temps de cycle de 30% et de minimiser significativement les forces radiales. Cependant, en raison des exigences élevées en matière de qualité de surface du moletage et des tolérances de diamètre serrées, une amélioration était nécessaire. Ifanger a alors proposé de passer du moletage par déformation au moletage par fraisage. Ce procédé offre des avantages pour les applications exigeant une meilleure qualité de surface du profil moleté et une précision dimensionnelle plus élevée.

Le résultat est convaincant : la qualité de surface, la géométrie du profil et la précision dimensionnelle du moletage sont obtenues de manière sûre et avec une qualité optimale. Outre une réduction du temps de cycle de 30 %, les coûts d'outillage ont également pu être considérablement réduits. Il s'agit en outre d'une molette à deux faces tranchantes qui peut être facilement retournée et réutilisée, ce qui augmente la durée de vie et réduit les coûts.

OUTIL

Matériau : INOX SUS303 (1.4305)

Profil du moletage : DIN82-RAA-0,8

Diamètre du moletage : 6 mm

Largeur du moletage : 2 mm

OUTILS DE MOLETAGE

Porte-molette : IFANGER RZSL 1236 > e-shop

Molette: RFBL-110306-15-0.8-TIN > e-shop

Valeurs de coupe : n=1000 tr/min, f=0.05 mm dans la direction Z

Temps d'usinage par molette : 6 sec.

Vous trouverez d'autres informations utiles dans le catalogue.

Qu'il s'agisse d'un modèle à gauche ou à droite, nos porte-molettes et molettes sont disponibles en standard dans de nombreuses formes et tailles et s'adaptent à tous les tours automatiques à poupée mobile et tours CNC courants.